История развития управления качества

Известный украинский специалист в области менеджмента качества М.И. Шаповал выделяет шесть исторических этапов управления качеством продукции (предыстории менеджмента качества).

Индивидуальный контроль (до конца XIX века) – каждый контролировал изготовление продукции на соответствие ее заданной модели (чертежу, шаблону, рисунку и т.д.).

Цеховой контроль качества (начало XX века) – происходит распределение функций и ответственности за качество между отдельными работниками (мастером и руководителем цеха).

Цеховой контроль использовал принципы научного менеджмента, разработанные Ф. Тейлором (1856-1915). В соответствии с этими принципами в чертежах начала указываться нижняя и верхняя граница допустимого качества. В шаблонах (измерительных приборах для проверки размеров) появляется два типа калибров – пропускной и не пропускной.

Вводится жесткий административный контроль, специальные контрольные измерения и отбраковка дефектной продукции, которая не попадает в допуск. Контрольные операции не были отделены от производственных операций, выполнялись цеховым персоналом.

Приемочный контроль качества – создаются самостоятельные службы технического контроля со штатными контрольными мастерами, с начальниками и штатными контролерами бюро технического контроля (БТК) в цехах и с начальником и специалистами отдела технического контроля (ОТК) предприятия.

Возникает и развивается массовое производство. Увеличиваются размеры предприятий. Усложняется продукция. Возрастают объемы производства. Все эти системные изменения потребовали создания служб технического контроля.

В 20-е годы прошлого столетия существенно возрастает численность работников служб технического контроля, особенно на предприятиях машиностроения. Типовая структура службы технического контроля на крупных и средних предприятиях машиностроения уже в 20-40-х годах прошлого столетия, как правило, включала начальника отдела технического контроля, который подчинялся директору предприятия. Начальник отдела технического контроля руководил соответствующим отделом, ему были подчинены начальники бюро технического контроля (с соответствующим штатом контрольных мастеров) в цехах. В непосредственном подчинении контрольных мастеров находились контролеры.

На отдельных предприятиях численность персонала, занятого приемочным контролем продукции. доходила до 60% от численности основного производственного персонала.

Новая организация работ по контролю качества продукции заставила обратить внимание на обеспечение качества производственных процессов.

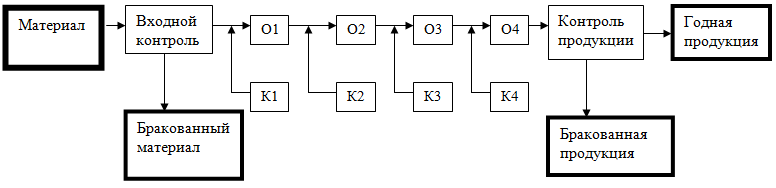

Статистический контроль качества продукции возникает в связи с потребностями анализа качества производственных процессов. Знания в области теории вероятности и математической статистики начали применяться на практике в процессе учета контроля качества. Это позволило перейти от всеобщего технического контроля к выборочному техническому контролю, который стали осуществлять по определенному плану с использованием специальных контрольных карт (рис. 1).

О1, О2, О3, О4 – технологические операции;

К1, К2, К3, К4 – контроль на основе выборок.

Рис.1 Схема статистического контроля качества продукции

Начиная с конца 60-х годов XX века, проводились также активные работы по улучшению качества продукции на предприятиях бывшего СССР. Однако коренного перелома в области качества выпускаемой продукции не произошло, прежде всего в связи с тем, что плановая система не в состоянии создать экономические стимулы, необходимые для обеспечения приоритета требований и запросов потребителя.

В зарубежных странах складываются особые подходы к управлению качеством, такие как система всеобщего контроля качества TQC (Total Quality Control) в США, система широкого контроля качества в компании CWQC (Company Wide Quality Control) – в Японии и др.

Обеспечение качества продукции на основе международных стандартов ISO 9000 (конец XX века – начало XXI века) – стандарты ISO впитали в себя лучший мировой опыт и предполагают организацию на предприятиях системы обеспечения и постоянного улучшения качества продукции, которая гарантирует действительное удовлетворение запросов потребителей.

Решающий вклад в создание и развитие современных систем качества внесли японские и американские специалисты К. Исакава, Э. Деминг, У. Шухарт, Дж. Джуран, Ф. Кросби, А. Фейгенбаум, Т. Тагути.

Понятие управления качеством продукции – Основные понятия, определения и термины теории управления качеством. Также рассмотрен жизненный цикл продукции.

Качество продукции как объект управления – В теории управления качеством в роли объекта управления выступает само качество.

Правовые аспекты качества продукции – Юридическая ответственность за качество лежит на всех производителях во избежание её наступление существуют ряд методов и приемов для поддержания высокого качества продукции.

Международные стандарты по системам качества – Международные стандарты по системам качества создавались под влиянием повышения требований потребителей к качеству продукции, усиливающегося риска приобретения некачественной продукции и отсутствия общепринятого подхода к оценке способности поставщиков гарантировать качество продукции.

Интегральный менеджмент качества – Интегральный менеджмент качества является современным гуманистическим подходом к эффективной организации экономической деятельности и решению на этой основе проблем качества жизни и качества среды обитания человека.